Nachbehandlungen

Bauteile können nach der Herstellung auf verschiedenste Arten nachbehandelt werden. Gründe für eine Nachbehandlung können der Schutz des Bauteils vor äußeren Einflüssen oder funktionaler und dekorativer Natur sein.

Um die gewünschten Eigenschaften der Bauteile zu erreichen, stehen und je nach Werkstoff und der geplanten Anwendung eine Vielzahl von Prozessen und Verfahren zur Verfügung.

Es wird dabei unterschieden, zwischen Verfahren, die Material abtragen (z. B. Schleifen), auftragen (z. B. Lackieren, Verchromen etc.) und den inneren Aufbau verändern (z. B. Härten).

Härten

Lackieren

Beim Lackieren soll ein Bauteil vor äußeren Einflüssen geschützt, eine optische, dekorative Wirkung erzielt und/oder eine spezielle Funktion erreicht werden. Beim Lackieren wird ein meist flüssiger Stoff auf das Bauteil aufgetragen.

Es kann aus einer großen Vielzahl an Farben und Verfahren gewählt werden.

Pulverbeschichten

Bei der „Pulverbeschichtung“ oder „Einbrennlackierung“ wird ein Farbpulver und das Bauteil elektrostatisch aufgeladen, sodass sich die beiden Stoffe gegenseitig anziehen. Das Farbpulver klebt, dann in einer bestimmten Schichtdicke auf dem Bauteil und wird anschließend in einem speziellen Ofen auf der Oberfläche des Bauteils verflüssigt und anschließend verfestigt. Die entstehenden Oberflächen sind mechanisch sehr belastbar und optisch ansprechend. Es eignet sich für fast alle gängigen metallischen Werkstoffe. Auch Stahl und Eisenwerkstoffe können mit einem speziellen Zink haltigen Material „Pulververzinkt“ werden.

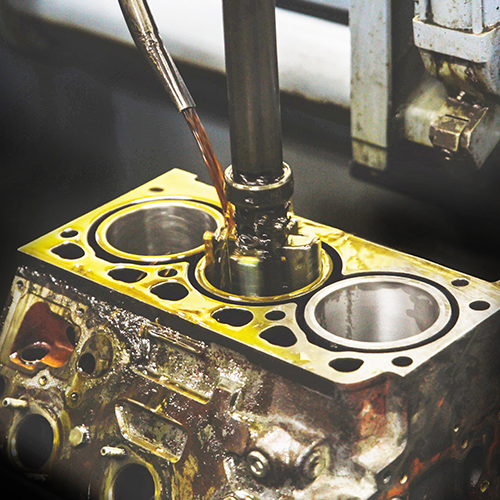

Honen und Ziehschleifen

Um Flächen mit sehr hoher Toleranz für z. B. Lagersitze auf Wellen oder Passungen für Bohrung-Wellen-Verbindungen zu schaffen, bietet sich das Honen oder Gleitschleifen an. Bei diesem Verfahren findet eine endgültige Feinbearbeitung der jeweiligen Oberflächenbereiche statt. Es können sowohl Metall- als auch eine Vielzahl an Kunststoffoberflächen „gehont“ werden. Dabei werden spezielle „Honahlen“ oder „Honleisten“ in Bewegung gesetzt und an die jeweilige Oberfläche gedrückt. Bewegungsgeschwindigkeit und Druck müssen dabei ganz genau auf den Werkstoff und das erwünschte Ergebnis angepasst werden.

Gleitschleifen

Beim Gleitschleifen (Trommelgleitschleifen, Trommelentgraten, Trommelpolieren, Trommeln oder „Trowalisieren“), können Metall- und Kunststoffbauteile entgratet, verrundet und sogar poliert werden. Die zu bearbeitenden Bauteile werden dazu zusammen mit Schleifkörpern und Wasser, durch Dreh- und Vibrationsbewegungen in einem Behälter (Trommel) bearbeitet. Während des Bearbeitungsvorgangs wird Material von den Werkstücken abgetragen, Grate werden entfernt, Kanten verrundet und Oberflächen geschliffen oder poliert. Weil die Behältergröße dabei die Größe, der zu bearbeitenden Bauteile bestimmt, eignet sich dieses Verfahren besonders gut für „kleinere“, gleichartige Bauteile (Schüttgut) mit geringer Präzision. Dieses Verfahren eignet sich auch als Zwischenschritt, um z. B. zuerst den Körper eines Bauteils zu entgraten und anschließend Flächen mit hoher Toleranz, wie Lagersitze durch einen zweiten Frässchritt in den Körper einzufügen.

Strahlen (Sandstrahlen, Glasperlstrahlen etc.)

Beim Strahlen wird Material von der Oberfläche eines Werkstoffes abgetragen, indem ein „Strahlwerkstoff“ (Sand, Glasperlen, Trockeneis u. a.) als feiner Partikel mit Hilfe von Luftdruck auf die zu bearbeitende Fläche geschossen wird. Ziel ist die Veredelung der Oberfläche oder der Abtrag von ungewünschten Stoffen oder Strukturen auf der Oberfläche eines Bauteils. Vorteil dieses Verfahren ist, dass man auch Flächen bearbeiten kann, die mit anderen Verfahren (z. b. Schleifen) aufgrund Ihrer Form oder Größe nur schwer zu bearbeiten sind. So können mittels Strahlen z. B. Bearbeitungsspuren auf Fräsbauteilen oder Rost und Lack von Autokarosserien beseitigt werden. Auch sehr harte und spröde Werkstoffe sind bearbeitbar. So können z. B. durchsichtige Glasflächen teilweise abgedeckt durch Strahlen mattiert werden. Für die unterschiedlichsten Anwendungen gibt es spezielles Stahlmaterialien. Durch das Bestrahlen mit Trockeneis ist es z. B. möglich gummielastische Schutzaufträge zu entfernen (Unterbodenschutz).

Verzinken

Verzinken ist für größere Stahlkonstruktionen im Außenbereich zusammen mit Lackieren, das meistangewandte Verfahren zum Korrosionsschutz. Beim Verzinken werden Stahl- und Eisenwerkstoffe mit einer dünnen Schicht Zink überzogen, um ihn vor Oxidation und Korrosion (Rost) zu schützen. Diese Schicht liegt nicht nur auf der Oberfläche auf, wie etwa beim Lackieren, sondern bildet an der Grenzfläche der beiden Materialien eine Legierung. Beim Verzinken nutzt man die Tatsache aus, das Zink ein - im Vergleich zu Eisen und Stahl - unedler Werkstoff ist. Die Zinkschicht wird zur sog. „Opferanode“ und „verbraucht“ sich, bevor der eisenhaltige Werkstoff angegriffen wird. Durch diese physikalischen Schutzwirkung ist der Eisenwerkstoff sogar bei Fehlstellen im Zinkmantel vor Korrosion geschützt.

Es gibt unterschiedlichste Verzinkungsverfahren, je nach Anwendung und Art des Bauteils.

Elektropolitur

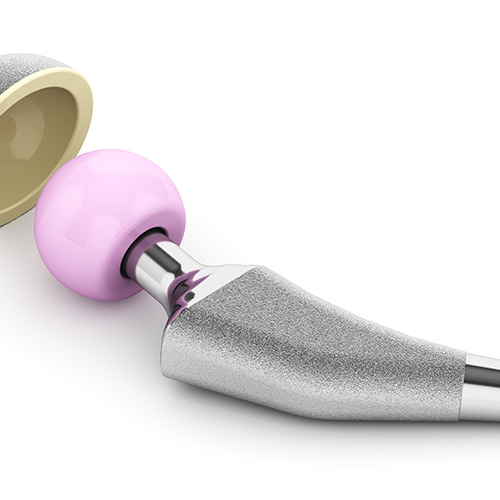

Das Elektropolieren ist ein Verfahren, bei dem auf elektrochemischen Weg von metallischen Werkstoffen Material abgetragen wird. Weil mit der Elektropolitur das Keimanhaftungsvermögen stark sinkt und die Kontamination mit anderen Stoffen (z. B. Schleifmittel) herabgesetzt ist, wird dieses Verfahren viel in der Medizintechnik und Biotechnologie eingesetzt. Chirurgische Instrumente, Implantate und Behälter aus Edelstahl werden durch Elektropolitur nachbehandelt

Verchromen

Bei diesem Galvanikverfahren wird ein Grundwerkstoff aus Eisen, Stahl, Aluminium, Kupfer, Messing, Bronze und auch verschiedenen Kunststoffe mit einer Schicht aus Chrom und oft auch Chrom-Nickel Legierungen überzogen. Chrom ist aufgrund seiner silbernen Farbe und seines Glanzes sehr attraktiv und aufgrund seiner Härte und Korrosionsbeständigkeit der ideale Schutz im Außenbereich und für schwierige Anwendungen. Je nach Schichtdicke, spricht man von Glanz- oder Hartverchromung. Beim Hartverchromen ist die Schichtdicke zwischen 20 μm und 500 μm. und wird zumeist als Verschleißschutz im Maschinenbau (Pressformen, Lagerwellen etc.), sowie in der Automobil- (Motorenzylinder, Kurbelwellen etc.) und der Druckindustrie verwendet. Glanzverchromungen wirken sehr wertig und erfüllen neben dem Korrosionsschutz zumeist dekorative Aufgaben. Neben der silbernen Grundfarbe des Chroms sind auch weitere Metallfarbtöne möglich.

Eloxieren

Aluminium bildet zusammen mit dem Luftsauerstoff auf seiner Oberfläche eine dünne, schützende Oxidschicht aus. Mit dem Eloxal-Verfahren (elektrolytische Oxidation von Aluminium) kann diese Schichtbildung gezielt beeinflusst werden. Die Härte und chemischen Beständigkeit der Oberfläche erhöht sich, verschiedenste Farben sind möglich und die Reibungswerte verringern sich. Die Oxidschicht wird nicht auf dem Werkstück niedergeschlagen, wie es bei einem Lack oder Galvanikverfahren der Fall ist, sondern entsteht durch Umwandlung der obersten Werkstoffschicht. Solange keine Risse oder Lücken entstehen, sind die tieferen Schichten vor Korrosion geschützt. Nicht jede Aluminiumlegierung eignet sich für dieses Nachbehandlungsverfahren.

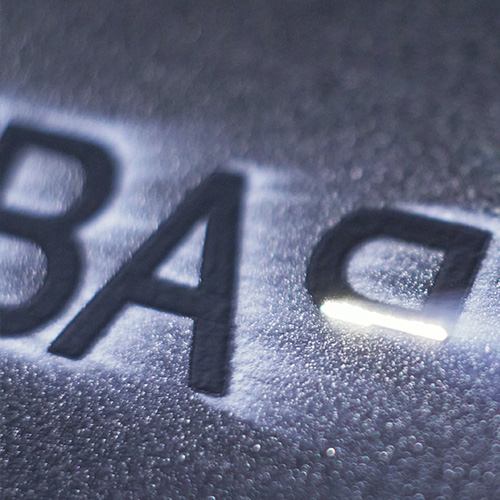

Laserbeschriften

Bei der Laserbeschriftung oder der Lasergravur werden Metalle, Kunststoffe, Acrylglas und vieles mehr mit Beschriftungen und Grafik (Firmenlogos, Skalen etc.) versehen. Das Verfahren ist ideal für starkbeanspruchte Oberflächen z. B. an Werkzeugen, Bohrern und Fräsers etc. Je nach zu bearbeitendem Werkstoff sind unterschiedliche Ergebnisse möglich, die durch unterschiedliche Frequenzen und Stärke des Laserlichtes erreicht werden. So ist es möglich Oberflächen zu bleichen, abzutragen, aufzuschäumen oder zu durchschneiden. Bei diesem Verfahren können nur eingeschränkte, einfarbige Grafiken entstehen.